原材料製造元 輝龍 沿革

ミミズが、地球上に現れたのは4億年以上前といわれています。人類は約400万年前といわれていますので、人類の100倍以上前から生存し続けていることになります。ミミズは13科3,000種類もあり、日本には400種類ほどの生存が確認されています。また、ミミズは1年で1匹が約1,000匹になる繁殖能力があるのです。

輝龍はルンブルクス ルベルスといわれる種類を養殖しており、関われば関わるほどミミズの不思議な力に魅かれていくばかりで気付けば1976年より30数年をミミズの研究に捧げてきました。相手が生き物ですので環境に左右され易く、試行錯誤しながら最初に手がけた研究は養殖技術でした。季節において、餌の配合・水質・養殖床とミミズに適した環境づくり。年間を通しミミズの安定生産を確立した後、ミミズ乾燥粉末の無害化に取り組み製造技術も確立するに至りました。その結果、酸にも熱にも強いミミズ凍結真空乾燥粉末の製造に成功しました。その研究成果を特許にまとめ、2011年8月に新たに日本国特許を取得し、欧米など世界22ヵ国に特許出願しております。

ミミズ凍結真空乾燥粉末の特徴は血管内を掃除することです。人の血管はおよそ10万キロ、地球2周半の長さがあります。医療関係者の見解では、病気の原因は血管障害によるものが多く関係しているといわれています。血管は、各組織に酸素・水分・栄養分などさまざまな物質を運び、そして組織からの老廃物を各臓器に運び体外に排泄する働きを担っています。その役割に支障が起きると病魔が襲ってくることになります。

地球の資源、化石資源も30〜50年で枯渇し、化学薬品の製造が困難になると言われています。それは人の命に関わる重大な問題です。そのような問題が迫りくる未来から、より多くの人たちの命を救うため、未知なる力を秘めたミミズの研究開発を今まで以上に推進し日々努力しています。

↑TOP

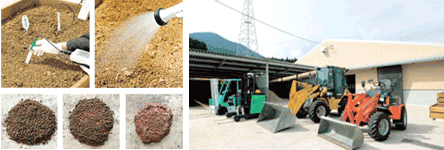

養殖・飼育

養殖場においては、従来の養殖方法ではミミズの管理や天候による環境の変化に対応することが非常に困難でした。屋外での養殖には、外敵や雨天による逃げ出しが多く、量を増やすことが出来ずにいました。

その後、ビニールハウスで養殖することになり、風雨の問題は解消されるものの、夏の時期のハウス内の温度が(適度な太陽光は良いのだが、長時間の太陽光は)高温になり過ぎてミミズの量が増えるどころか、減少傾向に陥ってしまいました。

そこで、天井を高くし、太陽光を遮り木製の箱で養殖することで、水分量や床の温度なども、木自体の呼吸と養殖技術において管理し、自然に近い状態になっています。また、風通しや太陽光の調節も、ミミズの成長に合わせ、養殖場内・外のどこにでも簡単に移動が可能なシステムを採用しています。

また、ミミズの状態が悪くなった場合でも、全体に悪い影響を及ぼすことなく、箱単位で管理できるようにすることで、ミミズの環境が飛躍的に改善された現在の養殖場になっています。

現在でも、ミミズの養殖技術の研究は継続されており、安心・安全・安定供給の精神で、お客様に納得していただく製品を作る為に、日々努力しております。

↑TOP

土壌・出荷

【土壌の検査】

土壌の状態などを把握して、ミミズの状態と今後の研究や技術などに活かしていきます。

【土壌からの出荷】

出荷に際しては、出荷前日に木箱から出し、出荷しています。

【サンプルによる検査の実施】

出荷したミミズからサンプルを採取し、データの管理を行っています。

【土壌からの出荷について】

出荷については、ミミズの特性である夜行性(光に反応して、光の当たらない所に逃げる習性)を利用し、ミミズの入っている土の上部の方から、少しずつ土を取り除いていきます。その時に、ミミズが光に反応して下へ下へと潜って行きますが、最後にはコンクリートの床に来た時点で、ミミズ同士が集まったところで、出荷用の箱(プラスティック製の箱)に入れて、再度時間をかけて、ミミズ自体から糞土などを排出させます。

その後、重量を計測する流れになっています。ここでは、ミミズの特性を逆手に取り、出荷するという昔ながらの方法です。このような特性を上手く利用して、養殖の方でもいろいろな場面で役に立っています。

↑TOP

洗浄

【洗浄について】

養殖場からの出荷時点で取り除けなかった糞土や不純物をクエン酸などを使い処理します。その後、マイクロバブル(※)水を使用して時間と回数をかけ、きれいに洗浄を行います。ここではミミズのみになるように、また、ミミズ自体が傷むと有効成分が無くなることから、処理前で傷つかないように細心の注意を払って作業しています。

洗浄が終わった時点で目視検査などを実施し、この工程でもサンプルを採取し検査を行っています。

※マイクロバブルとは…?

水中に存在する500μm(0.5mm)以下の気泡のことを言います。

↑TOP

凍結・乾燥

【専用皿での凍結について】

洗浄し、ペースト状に処理されたミミズは素材や大きさなどを考えた専用の皿に入れ、速やかに凍結させます。

この工程により、有効成分を冬眠状態にします。

【凍結真空乾燥装置による乾燥】

凍結真空乾燥装置で45時間(約2日程度)をかけ、徐々に水分などを除きます。その際、水分と一緒に有効成分の働きを妨げる不純物も取り除くことにより、品質の良いミミズ凍結真空乾燥末になります。

特許を取得しているこの乾燥工程は、ミミズの有効成分と水分が再び接触するまでは、冬眠状態が持続するようにしてあります。

↑TOP

粉末化

【製粉作業について】

凍結真空乾燥装置で乾燥したミミズをパウダー状にする工程です。

この工程でも、サンプルを採取し検査します。

↑TOP

殺菌・検査

【殺菌作業について】

凍結真空乾燥装置においても殺菌効果がありますが、この工程では再度殺菌の工程を行います。

ここでも、サンプルを採取し検査します。サンプル検査合格のパウダーは、殺菌後に製品化されます。

この工程を経ることで、安心・安全な状態の製品になったということに繋がるのです。

【出荷について】

凍結真空乾燥装置で45時間(約2日程度)をかけ、徐々に水分などを除きます。その際、水分と一緒に有効成分の働きを妨げる不純物も取り除くことにより、品質の良いミミズ凍結真空乾燥末になります。

出荷するパウダーについては密閉し、殺菌後のサンプルの合格後に出荷することになっています。

↑TOP

製品出荷

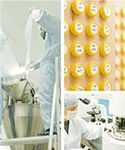

【原料受入試験】

輝龍より輸送されたミミズ凍結真空乾燥末(LR末Ⅲ)は、原料受入試験を実施し、合格基準に達したもののみを使用します。

【混合機】

前工程で製造された混合粉末をカプセルや錠剤に充填します。

【カプセル充填】

製品化するため、ミミズ凍結真空乾燥末(LR末Ⅲ)と他の主要原料を混合します。

【全数目視検査】

カプセルや錠剤は、品質検査を行うために社内資格を取得した検査員により全数目視検査を行います。基準を満たした製品だけが次のビン詰包装ラインに移されます。

【PTP/瓶詰め包装】

完成したカプセルや錠剤は、PTPやビン詰め包装ラインによって製品化されます。

【品質検査/出荷】

全製品、出荷判定試験を行います。

合格した製品だけが出荷準備を整え皆様のもとへ…。

【製品化されるLR末Ⅲ】

完成品製造工場は、日本健康・栄養食品協会のGMP及び、品質マネジメントシステムのISO 9001を認証取得しております。原材料の受け入れから最終製品の出荷に至るまで、適切な管理組織の構築および作業管理(品質管理・製造管理)の実施(GMPソフト)と、適切な構造設備の構築(GMPハード)により、製品の品質と安全性の確保がなされているという基準です。

※GMPとは…?

Good Manufacturing Practiceの略で『適正製造規範」といいます。

↑TOP